メーカーが対策していないガスガンの場合、

スライド後退、ホールドオープン時に徐々に削れて行きます。

私は国産ガスガンの場合、どうやらKSC製が好きなのですが、

リアルさの引きかえか、コストの問題か、この対策がされていないものがあります。

使い続けるといずれホールドオープンしなくなるので、

そんなに遊ばないとはいえ対策していきます。

比較的簡単なノッチ削れ対策

現在では金属プレートをメーカーが付けている場合もあり、

スライド内側、又は樹脂の間に挟んでいたりします。

きっとこれが一番強いのでしょうが、

小さな金属ピンを埋めてあるパターンもあります。

最近手に入れたCO2ガスガンがこのタイプで、しばらく使用してみた所十分な効果がありそうです。

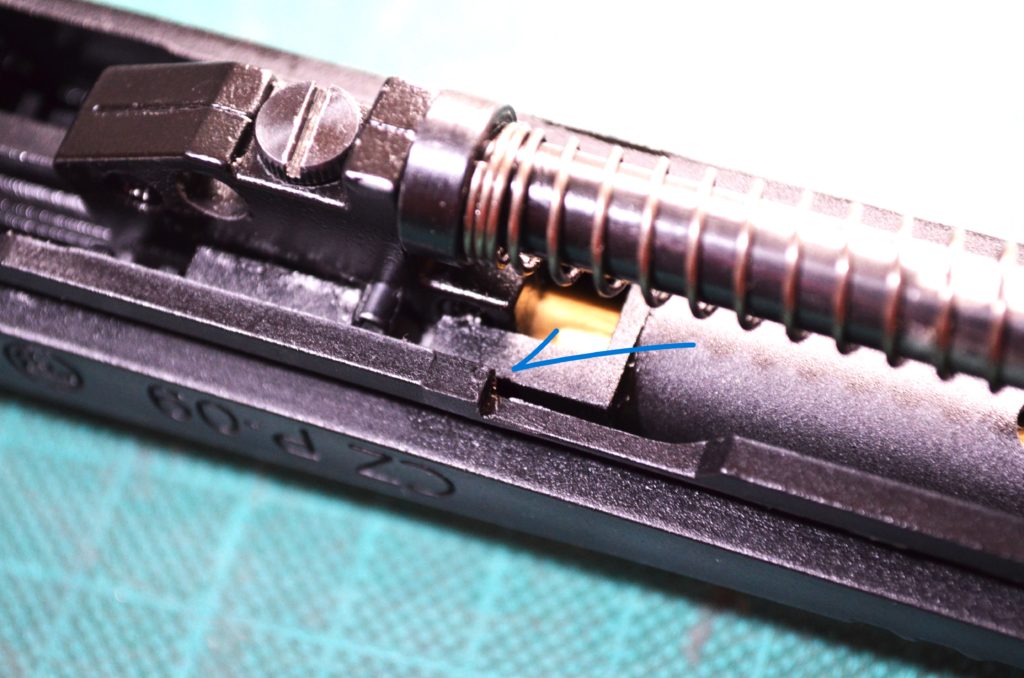

↓全く削れていなく、ほんとかよという気持ち。

同色なので分かりにくいですが、矢印部分、スライドの内側寄り、

切り欠きのギリギリにピンが入っています。

相手側のパーツとの相性などの要素もありそうですが、全く削れていません。

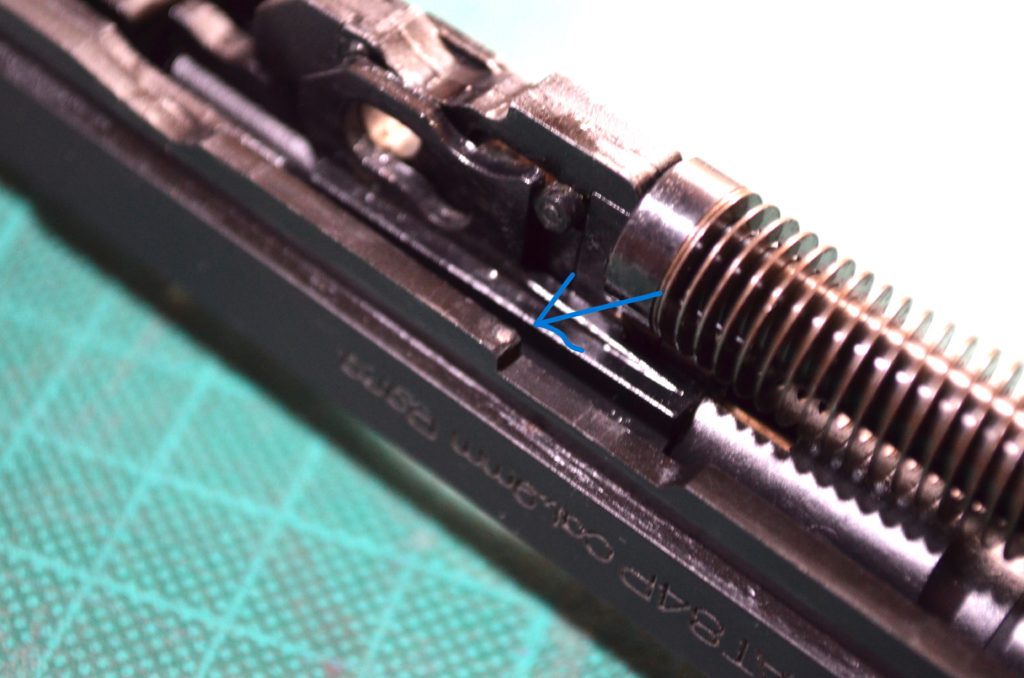

そこでKSCのAT84に同様の加工を試しました。

上手く行けば手持ちのほぼ新品のCZ75に同様の加工をします。

手に入れたAT84はほとんど使用していない個体できれいでしたが、

前オーナーの少々の部屋撃ち、カラ撃ちで僅かに削れている事が解りました。

ヘビーウェイト素材は固いイメージですが、案外削れに弱いのでしょうか…。

気のせいか自分でちょっと撃ってみても削れやすい気がします…(←気のせい)。

さくっと完成

↓加工後の完成したAT84同様の角度で見てみると、

上の画像に比べて切り欠きギリギリを攻め切れていないように見えます。

加工時の失敗を恐れての事ですが、実際は0.2mm程度切り欠きより離れているに過ぎないので、

丁度良いとも言えます。

削れも0.2mm程度か。

あまりにもギリギリを攻めると樹脂が割れたりといったネガティブが予想され、

今回以上に攻めるのは良くないと思います。

では、製品版のようにギリギリはどうやって?と考えると、造りが違うと思うのです。

恐らく樹脂での鋳造時に仕込んで流し込んでいると思うのですが、

他に可能な方法として、切り欠き部分を後で切り欠く方法が考えられます。

ですので、私たちがやる場合、今回のように僅かに手前に埋め込み、

見た目が気になる場合は切り欠きをピンの位置まで広げる、というのが失敗のない方法に思えます。

0.2mmと言わず、0.5mmでも気付かれないのではと思います。

今回は削らずにどうなっていくか見て行く予定です。

全ての画像は加工直後ではなく、しばらく

ホールドオープンを試した後です。

仕事がらチタンが手元にあるので、

錆びず軽く硬いチタン素材を使っていきます。

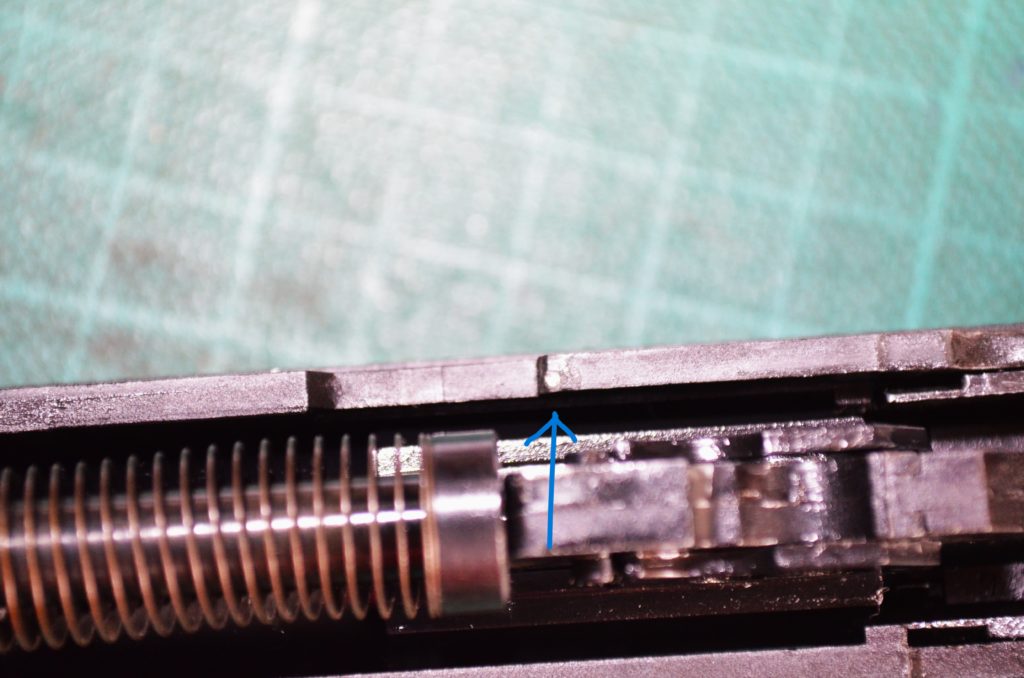

切り欠きよりは深く埋め込みたいですが、

極力ノーマルに近い状態でいたいので、直径1mm、長さ4mm程度のチタンを埋め込みます。

プレートを使わないのも同じ理由からですが、

この加工が予想より耐久性が無かった場合に、

開けた穴を前後に広げて1mmのプレートを挟み込む算段です。

またチタンは固いので、表に見える部分をフレームに接さないように僅かでも埋没させたいところです。

更に念のためこの断面を埋め込み前にピカピカに磨いておきます。

反対側、埋め込まれる方の端部は少しとがらせ、差し込みやすくします。

加工性が良くないので、自信のない場合はもっと柔らかい金属をお勧めします。

アルミの場合は種類が多いので、ジュラルミン系ならいいと思いますが、

手に入りやすいいわゆるサッシ材などは柔らかすぎて効果が薄いと思われます。

何らかの方法でサッシ材のパーツ交換を簡単に出来る構造なら、

相手側のパーツは損耗しませんしありでしょう。

作業としては1.0mmのドリルで穴を開け、瞬間接着剤をつけてチタンを打ち込みます。

0.8mmの下穴を開け、1.0mmに広げます。

打ち込むのはツライチではなくほんの少し埋め込みたいので、

ピンポンチ等で。

↓我が工房製のチタン製ピンポンチ

今回非常に上手く行ったように思います。

何度かスライドストップをかけてみましたが、埋め込んだチタン以上には削れなさそうに見えます。

コメント